大功率高周波热合机在汽车内饰领域的应用优势主要体现在高效加工、精密控制、材料适配性广、功能集成度高、智能化与安全性强等方面,具体分析如下:

高效加工:缩短生产周期,提升产能

大功率高周波热合机通过高频电磁场(如27.12MHz或40.68MHz)激发材料内部分子运动,使材料在数秒内达到熔接温度,无需传统热压设备的长时间预热和冷却。例如,在汽车座椅通风袋焊接中,该设备可同步完成焊接与切边工序,单件加工时间较传统工艺缩短40%以上,显著提升生产效率。

精密控制:保障焊接质量,降低不良率

设备采用PLC触摸屏操控系统,可精确调节温度、压力和时间参数,确保焊接强度均匀。例如,在汽车座椅海绵复合面料压花中,通过控制高频电磁场的输出功率,可避免海绵因过热变形,同时实现面料与海绵的牢固粘接,良品率高达99%以上。

材料适配性广:满足多样化需求

大功率高周波热合机支持PVC、TPU、EVA、皮革、织物等多种材料的加工,尤其适用于含PVC成分的复合材料。例如:

- 汽车座椅面套:通过高频摩擦生热,可在PVC/TPU面套上压印立体LOGO或防滑纹,无需额外胶水或缝线。

- 遮阳板/门板:利用设备的高压熔接功能,可实现多层织物与塑料板的复合,提升内饰的耐用性和美观度。

功能集成度高:一机多用,降低成本

设备集熔接、压花、切边、烫金等功能于一体,减少生产环节和设备投入。例如:

- 汽车脚垫生产:单台设备可完成脚垫的PVC面料焊接、LOGO压花和边缘切边,替代传统多道工序,节省人力和空间成本。

- 通风座椅焊接:通过同步熔断技术,可在焊接通风网袋的同时切边,避免二次加工,提升生产效率。

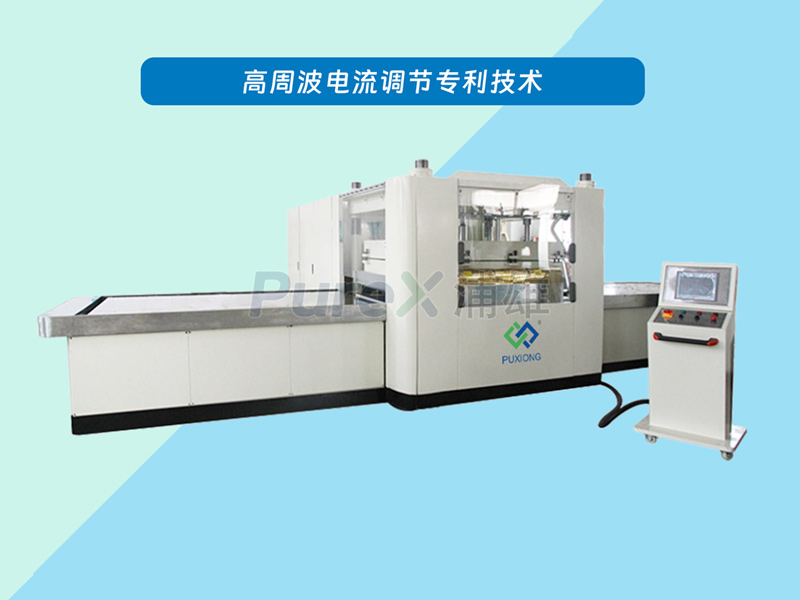

智能化与安全性:保障稳定运行

- 自动化控制:设备配备自动滑台或转盘结构,支持连续生产,减少人工干预。例如,自动滑台高周波热合机通过PLC控制,可实现上下料与热熔同步进行,提高产能。

- 安全保护装置:内置火花抑制系统、过流保护装置和紧急停止功能,可实时监测焊接过程中的异常情况,避免模具或材料损坏。例如,当模具产生跳火时,火花保护器会立即切断输出,确保设备安全。