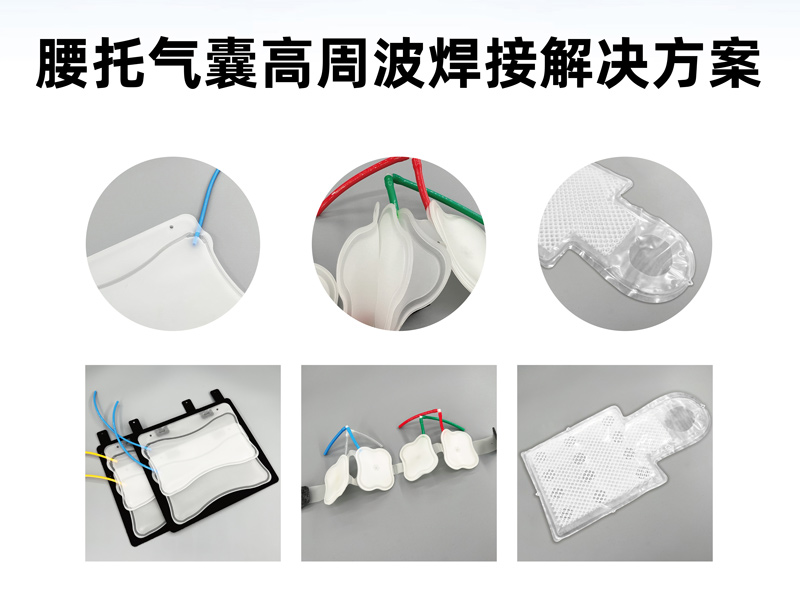

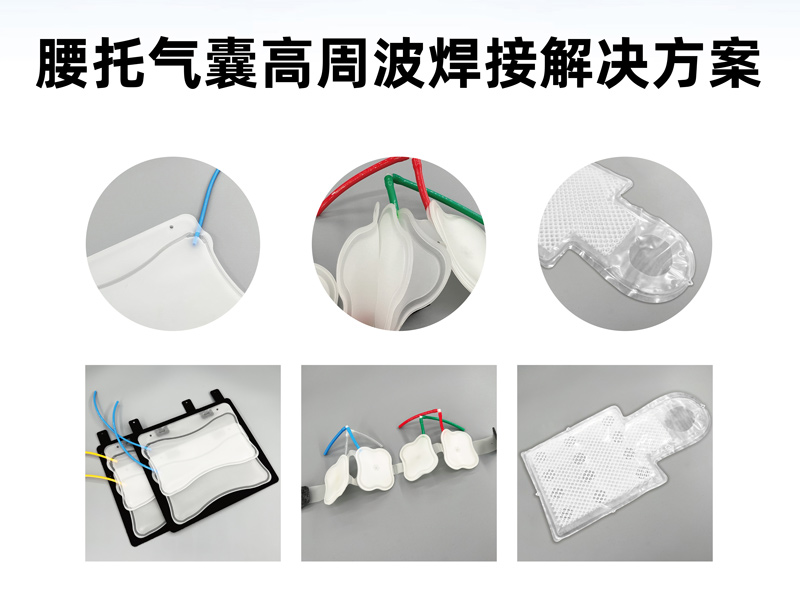

大规模生产TPU材质汽车腰托气囊的设备需选择12kW四工位转盘式高频热合机,其核心性能包括高效自动化、精准控制、高密封性、安全防护及模具定制能力,可满足高产量、高质量的生产需求。以下为具体分析:

一、核心设备选择:12kW四工位转盘式高频热合机

- 高效自动化生产

- 四工位转盘设计:通过自动转盘实现连续生产,四个工位同步作业(如上料、焊接、裁切、下料),效率比传统单工位设备提升3-5倍。

- 机械手自动抓取:成品由机械手自动抓取,减少人工干预,适合24小时连续生产,单日产量可达数千件。

- 精准控制与焊接质量

- PLC编程+微电脑触摸屏:可精确设置焊接时间(1-10秒)、温度、压力等参数,确保每一件产品的焊接强度一致。

- 动态压力补偿技术:实时调整压力分布,适应不同形状气囊(如枕状、带状、椭圆形),焊缝均匀无漏点。

- 高密封性与材料适应性

- 焊接强度达母材80%以上:焊缝可承受高压氧舱长期使用,漏气率低于0.1%,满足汽车安全标准。

- 多层TPU薄膜焊接:支持0.3mm超薄壁厚与抗穿刺性能的平衡,适用于腰托、背托气囊及异形气囊(如无人机柔性油囊)。

二、关键配套设备:导管焊接机

- 功能:焊接充气气嘴,确保气密性。

- 性能:

- 8kW输出功率:焊接效果稳定,无漏气泄气。

- 自动化控制:与高频热合机联动,实现气嘴与气囊的同步生产。

选型建议:

- 大规模生产:优先选择浦雄12kW四工位转盘式高频热合机,搭配8kW导管焊接机,实现全自动化生产。

- 小批量生产:可选用浦雄8kW单头脚踩式高频热合机,成本低且操作灵活。

三、设备性能优化方向

- 节能设计:采用伺服电机驱动转盘,降低能耗20%以上。

- 模块化设计:模具快速更换,适应多品种、小批量生产需求。